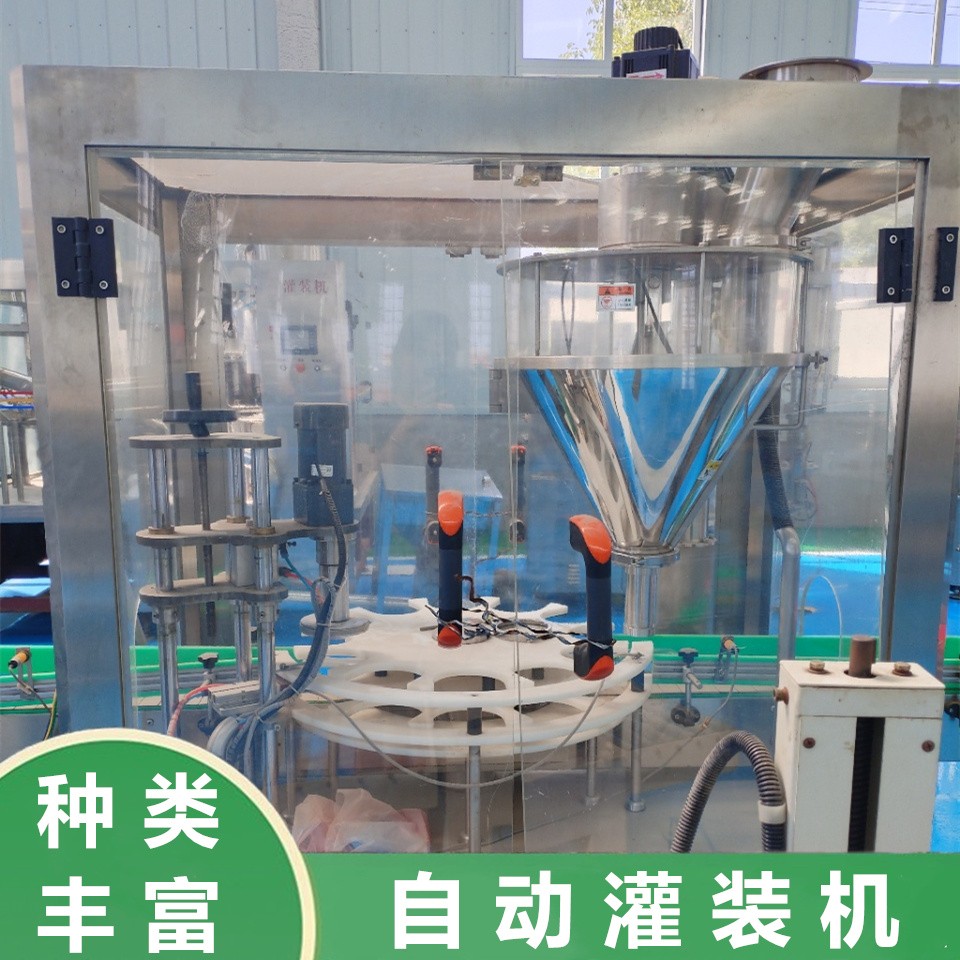

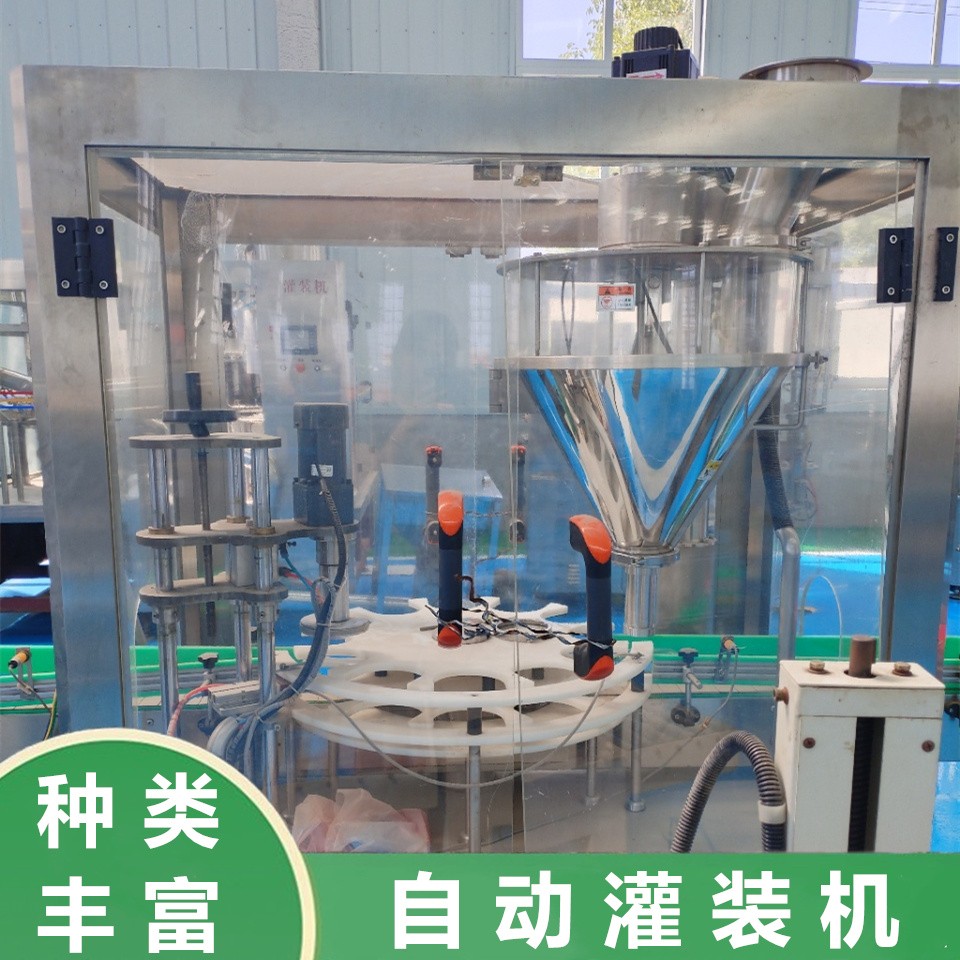

灌装机在食品行业运用中的突出优势?

在食品行业从 “手工生产” 向 “工业化、标准化” 转型的过程中,灌装机早已不是简单的 “装瓶工具”,而是保障食品安全、提升生产效率、降低成本的核心设备。无论是液态食品(如饮料、酱油)、半流体食品(如酸奶、果酱),还是膏状食品(如蜂蜜、沙拉酱),灌装机都能凭借适配性强、性能稳定的特点,解决食品生产中的诸多痛点,其突出优势可从以下五大核心维度体现:

食品安全是食品行业的 “生命线”,而灌装机的之一,就是通过 “减少人工接触” 和 “标准化操作”,从源头降低污染风险:

-

全封闭作业,隔绝外界污染:主流食品灌装机(如无菌灌装机、负压灌装机)采用全封闭灌装系统,物料从储料罐到灌装容器的全过程,均在密闭管道和无菌腔体内完成,避免了手工灌装时 “人手接触物料”“环境灰尘落入” 等问题。比如灌装果汁时,无菌灌装机的腔体始终保持无菌状态,还能通过紫外线或臭氧消毒,确保果汁在灌装过程中不被微生物污染,保质期比手工灌装延长 3-5 倍。

-

材质安全,符合食品级标准:灌装机与物料接触的部件(如管道、阀门、灌装头)均采用 304 或 316L 不锈钢材质,这种材质耐腐蚀、易清洁,且不会与酸性(如醋、果汁)或油性(如食用油)食品发生化学反应,避免 “重金属析出” 等安全隐患。同时,设备表面光滑,清洗时能通过 CIP(在线清洗系统)一键完成,减少残留物料滋生细菌的风险。

-

精准控制灌装量,避免 “二次污染”:手工灌装时,工人可能因操作不当导致物料溢出,溢出的物料若清理不及时,容易滋生细菌并污染后续产品;而灌装机通过伺服电机或气动装置精准控制灌装量,误差可控制在 ±1% 以内,几乎不会出现物料溢出,从操作环节切断污染链条。

食品行业尤其是饮料、调味品等品类,往往需要 “高产量、快周转”,灌装机的 “高速灌装” 能力恰好满足这一需求,效率优势远超手工:

-

灌装速度快,单台设备日产量可达数万瓶:以常见的小型液体灌装机为例,手动灌装 1 人 1 小时最多灌 500 瓶(250ml 饮料),而全自动灌装机(如旋转式灌装机)1 小时可灌 8000-12000 瓶,单日(按 8 小时工作制)产量可达 6-10 万瓶,相当于 20-30 个工人的工作量。对于大型食品企业(如可乐、矿泉水厂),高速灌装机的速度更是能达到每分钟 1000 瓶以上,轻松应对旺季的生产需求。

-

自动化联动,减少 “等待时间”:现代灌装机多与 “洗瓶机、贴标机、封盖机、装箱机” 组成生产线,实现 “洗瓶→灌装→封盖→贴标→装箱” 全流程自动化。比如灌装酱油时,空瓶经洗瓶机清洗消毒后,直接通过输送带进入灌装机,灌装完成后立即封盖,无需人工搬运或等待,整个生产线的 “流转效率” 比手工操作提升 10 倍以上,且不会因工人疲劳导致效率下降。

-

适配多规格产品,快速切换无需 “停工调整”:食品行业常需生产不同规格的产品(如 100ml、250ml、500ml 的酸奶),手工灌装时需更换不同容器、调整操作方式,耗时半小时以上;而灌装机只需通过触摸屏调整参数(如灌装量、灌装速度),更换对应的灌装头或输送带配件,5-10 分钟即可完成规格切换,灵活应对 “多品类、小批量” 的生产需求。

食品行业的 “标准化” 直接影响消费者信任 —— 比如买酱油时,若每瓶重量差异大、液位高低不一,会让消费者觉得 “不专业”;而灌装机能通过 “精准控制” 实现产品标准化,这是手工灌装无法做到的:

-

灌装量一致,误差极小:灌装机采用 “机械定位 + 电子监控” 双重控制,无论是液态、半流体还是膏状食品,每一瓶的灌装量误差都能控制在 ±1%-±2% 以内(如 500ml 饮料,每瓶重量差异不超过 10g),消费者打开任何一瓶,都能看到 “液位齐平、分量一致”,提升对品牌的信任感。

-

灌装精度稳定,不受外界影响:手工灌装时,工人的操作力度、速度会受疲劳程度、情绪影响,;而灌装机通过程序设定参数,只要设备正常运行,无论连续工作多久,灌装精度都保持稳定,确保同一批次甚至不同批次的产品质量一致,符合食品行业的 “QS”“SC” 认证标准。

-

适配不同包装,保持外观统一:无论是玻璃瓶、塑料瓶、易拉罐,还是软包装袋,灌装机都能通过定制灌装头和输送系统,确保物料精准灌入容器,且不会出现 “溢瓶”“挂壁” 等影响外观的问题。比如灌装酸奶时,灌装机的 “防滴漏灌装头” 能避免酸奶滴在瓶口,贴标时更平整,产品看起来更 “精致”。

食品行业品类繁多,从 “稀如水的矿泉水” 到 “稠如酱的芝麻酱”,物料特性差异极大,而灌装机通过 “定制化设计”,能适配不同特性的食品,展现出的灵活性:

-

液态食品(饮料、酱油、醋):用 “常压灌装机” 或 “负压灌装机”,通过重力或负压将液体快速灌入容器,避免产生气泡影响口感;

-

半流体食品(酸奶、果酱、番茄酱):用 “活塞式灌装机” 或 “螺杆式灌装机”,通过活塞推动或螺杆输送,将黏稠物料均匀灌入容器,不会出现 “堵料” 或 “灌装不均”;

-

膏状食品(蜂蜜、沙拉酱、花生酱):用 “加热型灌装机”(部分膏状食品需加热软化),搭配 “防拉丝灌装头”,避免物料黏在灌装头上,确保灌装顺畅;

-

含颗粒食品(果肉饮料、八宝粥):用 “颗粒灌装机”,灌装头设计有 “大口径通道”,能让果肉、米粒等颗粒顺利通过,不会被卡住,同时保证颗粒分布均匀。

对食品行业而言,灌装机的优势早已超越 “替代手工”,而是从 “安全、效率、成本、标准化、适配性” 五大维度,为企业提供 “全流程解决方案”—— 它既能帮小企业 “降低门槛”,快速实现工业化生产;也能帮大企业 “提升规模”,应对海量订单需求。在消费者对食品安全、产品品质要求越来越高的今天,灌装机已不是 “可选设备”,而是食品企业提升竞争力、站稳市场的 “刚需工具”,其在食品行业的应用广度和深度,还会随着技术升级不断拓展。

液体灌装机应用场景