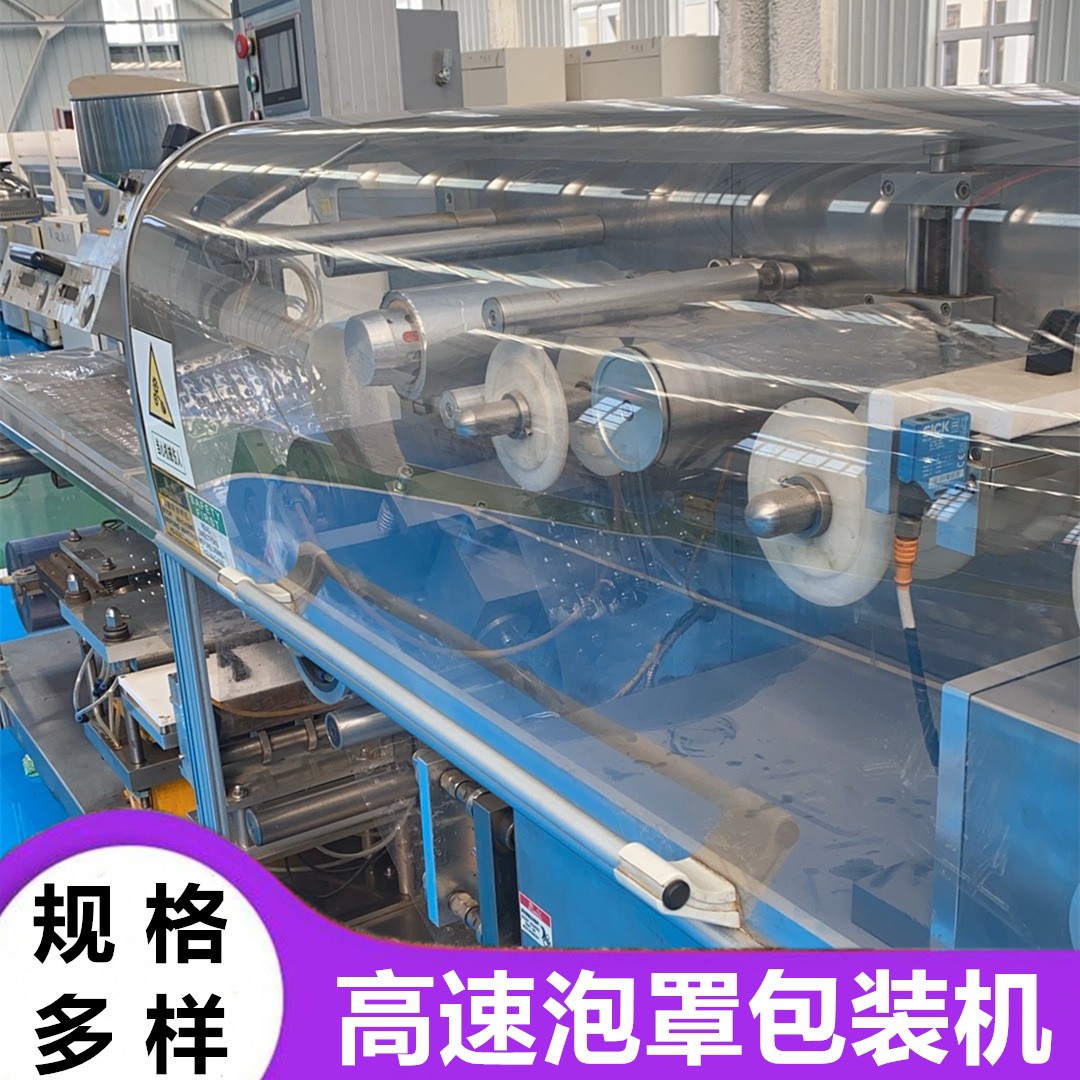

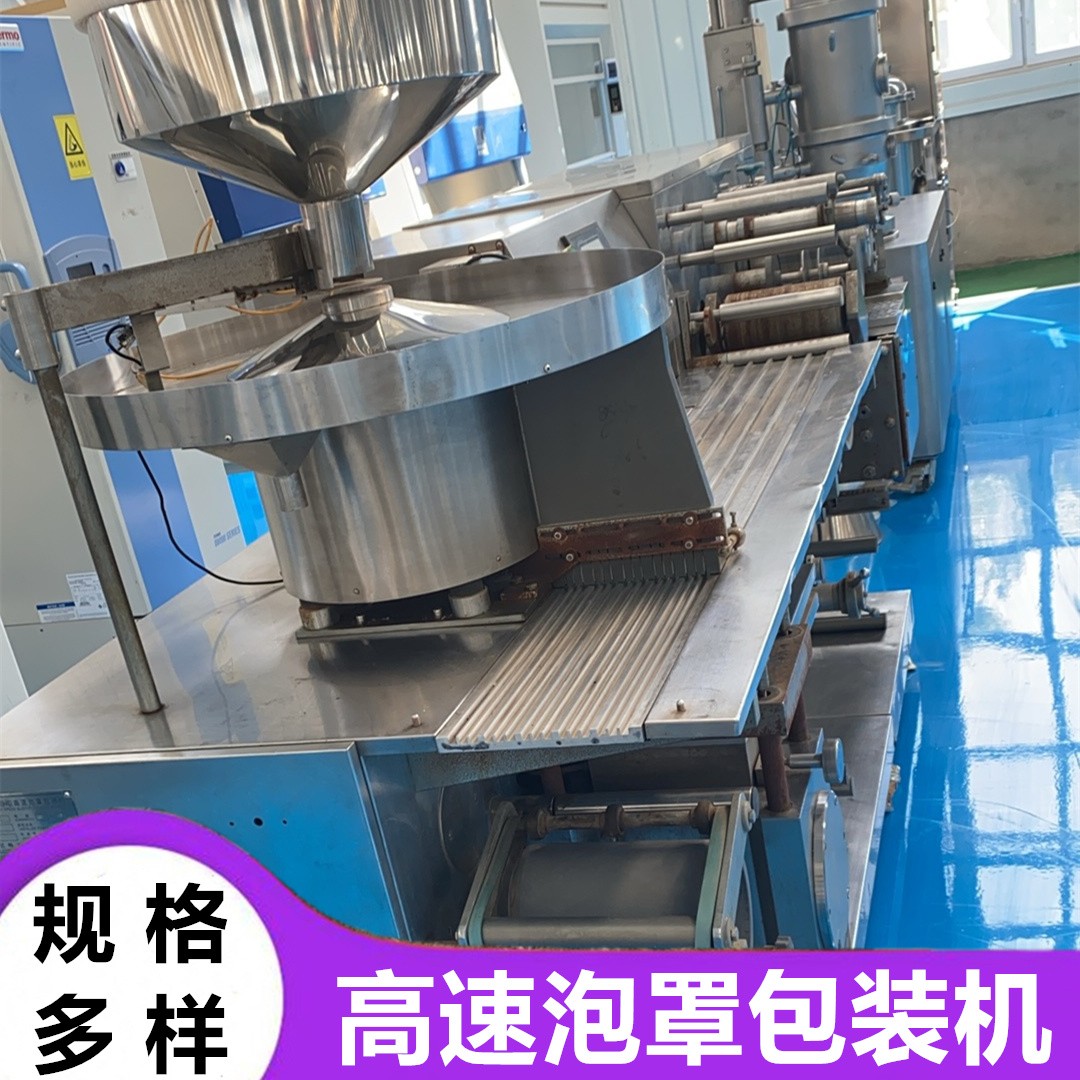

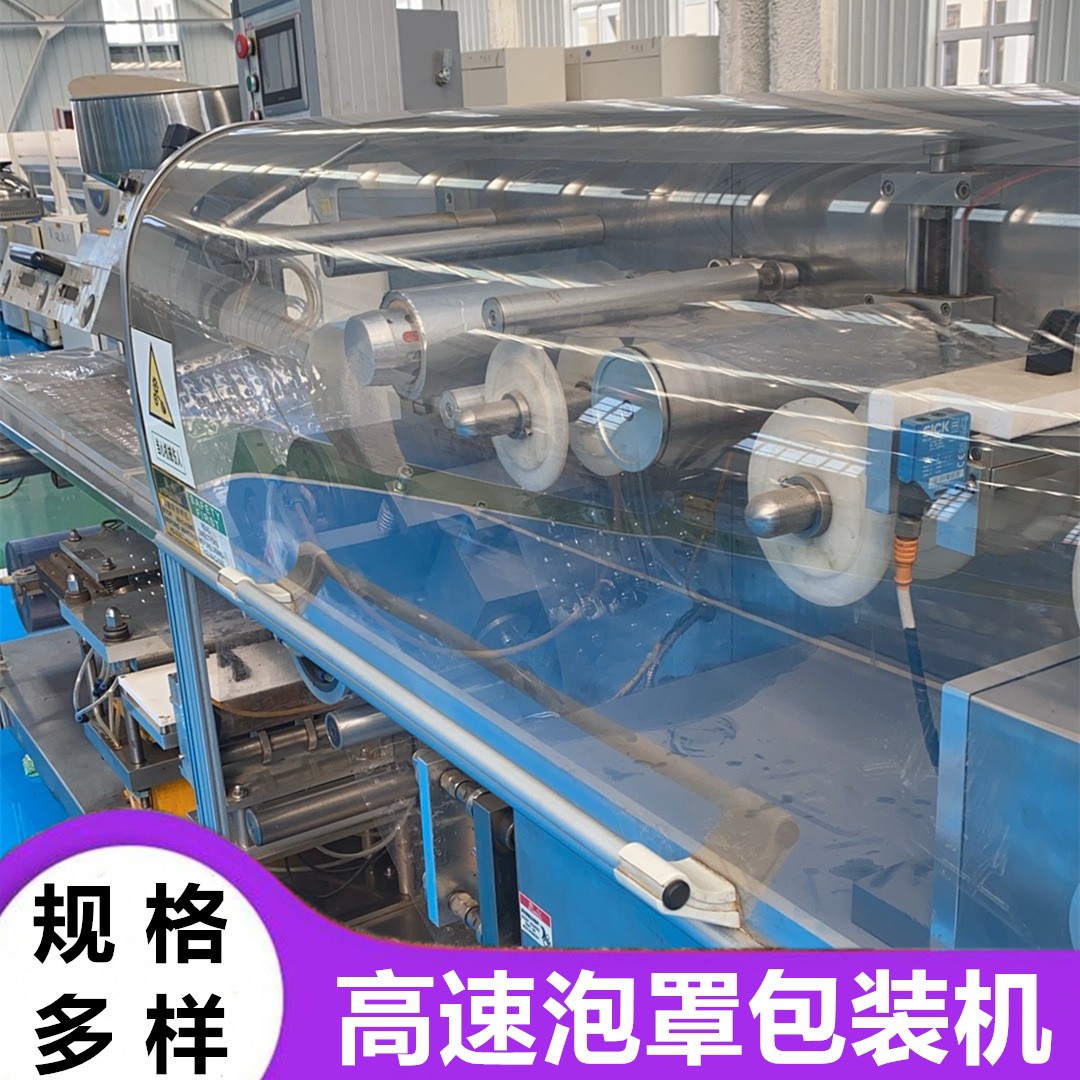

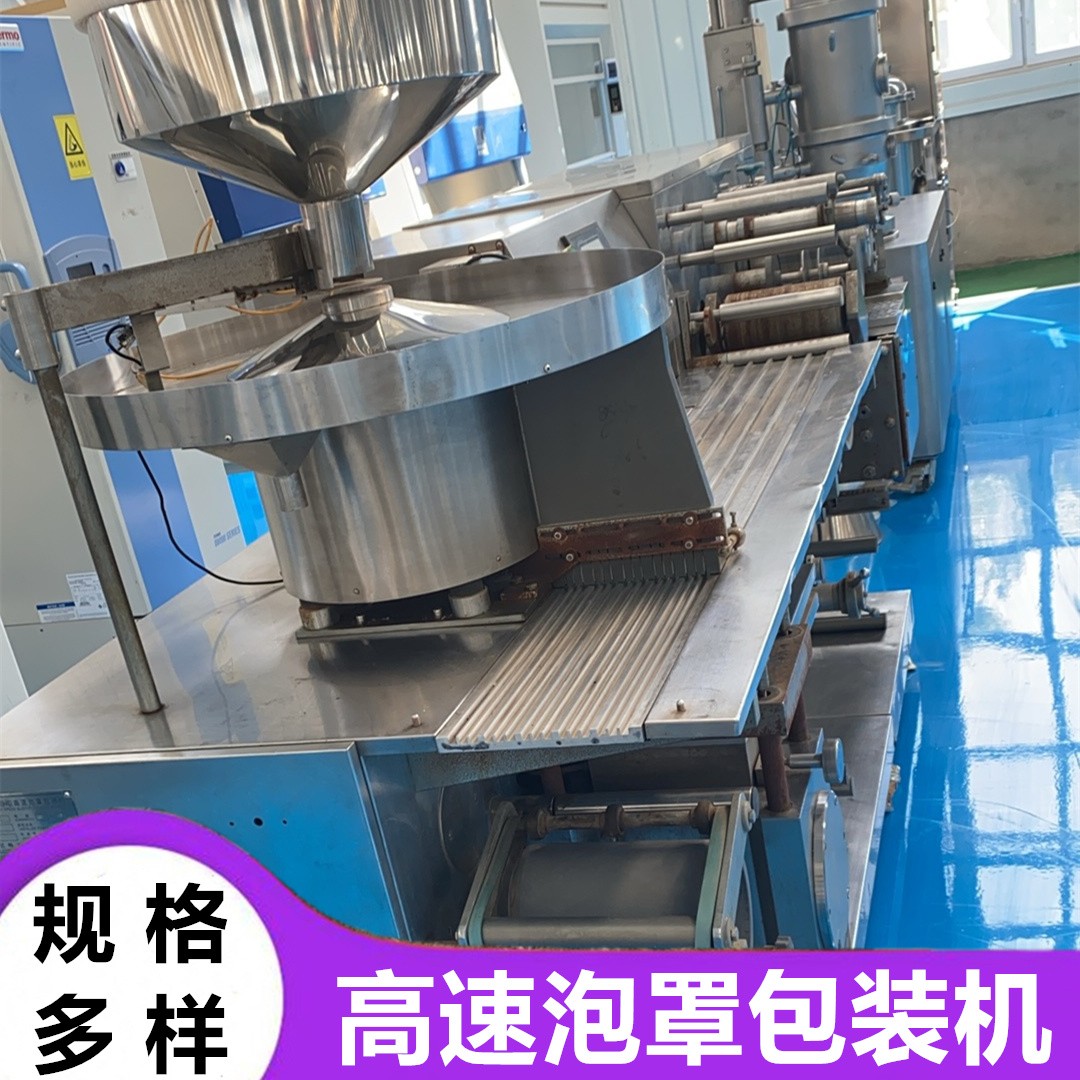

遇到高速泡罩包装机漏料该怎么办?

遇到高速泡罩包装机漏料,核心处理逻辑是 “先停机控损→快速定位漏料环节→针对性排查解决→开机验证→长期预防”,避免漏料扩大导致产品浪费、设备污染或批量不合格,具体操作步骤如下:

立即停机:按下设备紧急停机按钮,切断电源(或保持待机状态),防止漏料的物料继续污染设备、输送带,同时避免不合格包装批量产出。

清理现场:用干净的工具(如无尘布、专用清扫刷)清理漏出的物料、散落的包装膜,避免物料混入设备传动部位、模具缝隙,导致二次故障(如卡机、模具磨损);若物料为医药、食品等洁净要求高的产品,需按洁净区规范处理,防止交叉污染。

隔离不合格品:将停机前已包装的产品单独存放,后续需逐一检测密封性,剔除漏料、密封不良的成品,避免流入下一道工序。

漏料必然对应 “成型 - 充填 - 密封 - 裁切” 某一工序,通过 “看、查、测” 快速定位:

看漏料位置:

泡罩本身破损漏料:物料从泡罩腔直接渗出,多为成型环节问题(薄膜、成型模具、成型参数);

泡罩边缘漏料:物料从密封面溢出,多为密封环节问题(热封参数、密封膜、热封模具);

充填时洒料漏料:物料未落入泡罩腔,直接洒在薄膜表面,多为充填环节问题(进料装置、定位偏差、物料流动性);

裁切后边缘漏料:成品边缘密封处开裂漏料,多为裁切环节(模具刃口)或密封环节(热封不牢)连带问题。

查设备状态:

观察薄膜 / 密封膜:是否有褶皱、偏移、破损、厚度不均,表面是否有油污 / 杂质;

检查模具:成型模、热封模表面是否有异物、毛刺、磨损,裁切模刃口是否锋利;

核对参数:快速查看成型温度、热封温度 / 压力 / 时间、张力大小、进料速度等参数,是否与包装材料 / 物料特性匹配(如更换薄膜后未调整参数)。

简易测试验证:

薄膜问题:更换无针孔、厚度均匀的薄膜,检查薄膜放卷张力是否稳定(张力过大易拉伸破裂,过小易褶皱);

温度问题:成型温度过高→调低温度(每次 5-10℃),避免薄膜脆化;温度过低→适当升温,确保薄膜软化充分、成型完整;

模具问题:用细砂纸打磨模具型腔毛刺,清理残留物料;模具磨损严重则直接更换,调整模具间隙至贴合薄膜厚度。

进料装置:调整振动进料器频率(流动性差的物料调大频率,流动性过强的调小),清理料斗下料口堵塞物,校正进料口位置,确保对准泡罩腔;

定位偏差:校准光电传感器(清洁感应头、调整感应距离),检查牵引辊是否打滑(若打滑,更换牵引辊胶面或增大牵引压力),确保泡罩与进料口同步对齐;

物料问题:物料粘连→烘干处理;物料过细→添加适量助流剂,或调整进料速度,避免溢出。

热封参数:温度过低 / 压力不足 / 时间过短→逐步调高温度(每次 3-5℃)、增大压力(0.1-0.2MPa)、延长热封时间(0.1-0.2s),每次调整后抽样测试密封效果;温度过高→调低温度,避免薄膜融化破损;

密封膜问题:更换无油污、厚度均匀的密封膜,检查密封膜放卷张力,避免褶皱导致密封不全;

热封模具:用无尘布擦拭模具表面异物,若模具温度分布不均,检查加热管是否损坏(更换故障加热管),模具磨损则更换。

先空机运行 3-5 分钟,观察泡罩成型、密封、裁切全过程,确认无薄膜破损、密封不良后,再少量投料试产;

试产时抽样检测:每 10-20 包检查一次密封效果(轻捏无漏料、浸水无渗漏),连续 3-5 批次无异常,再恢复正常生产速度;

若仍有漏料,回到 “定位环节” 重新排查,重点检查是否有未发现的模具磨损、参数匹配偏差(如不同批次薄膜材质变化需重新调整参数)。

建立参数档案:针对不同物料、包装材料(薄膜 / 密封膜),记录成型、热封、张力等参数,更换批次时直接调用,避免重复调试;

定期维护设备:每日清洁模具、传感器;每周检查牵引辊、传动系统紧固性;每月更换磨损的密封件、模具刃口;每季度校准温控器、压力传感器;

严控来料质量:采购薄膜、密封膜时索要质检报告,确保厚度均匀、无破损;物料入库前检测流动性、粒度,不合格物料不投入生产;

加强人员培训:操作人员需熟悉设备结构,能快速识别漏料类型,掌握基础参数调整、模具清洁方法,避免误操作导致漏料。

通过以上步骤,可快速解决高速泡罩包装机的漏料问题,同时通过长期预防措施,降低漏料发生率,保障生产效率和产品质量。

自动包装机设备的主要原理及用途